|

- NIE GUBI KROKÓW ! - PŁYNNA PRACA (SERWO) - STABILNE OBROTY 0,2 obr/min ! - POWRÓT NA POZYCJĘ PO WYTRĄCENIU Z NIEJ - OGRANICZANIE PRĄDU SILNIKA - WYŻSZY MOMENT - ŁATWOŚĆ URUCHOMIENIA - WYJŚCIA ALARMOWE - KONKURENCJA CENOWA DLA SERWO - MOŻLIWOŚĆ STEROWANIA PRZEZ RS483 (serie PlusR oraz ALL) - POZYCJONER Z WBUDOWANĄ TABELĄ 256 POZYCJI (serie PlusR oraz ALL) |

|

|

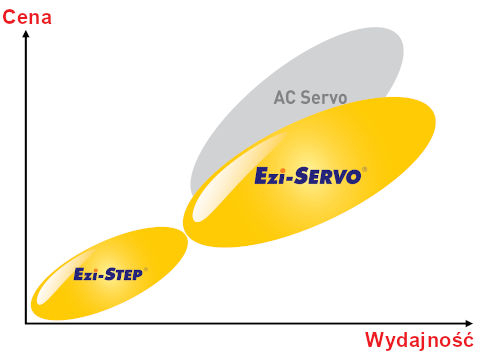

Określenie "napęd serwo krokowy" jest konsekwencją jego konstrukcji. Zgodnie z definicją serwonapędu pracuje on w zamkniętej pętli sprzężęnia zwrotnego. Zbudowany jednak został na bazie silnika krokowego. Dzięki takiemu rozwiązaniu napęd serwo krokowy niejednokrotnie okazuje się rozwiązaniem wydajniejszym od serwonapędu.

Dlaczego napęd serwo krokowy ze sprzężeniem enkoderowym jest wydajnieszy od tradycjnego serwonapędu?

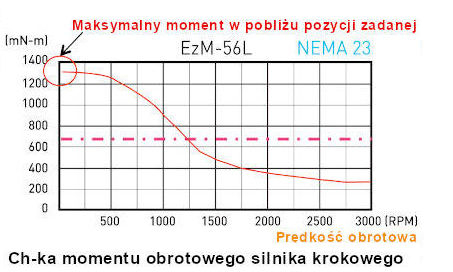

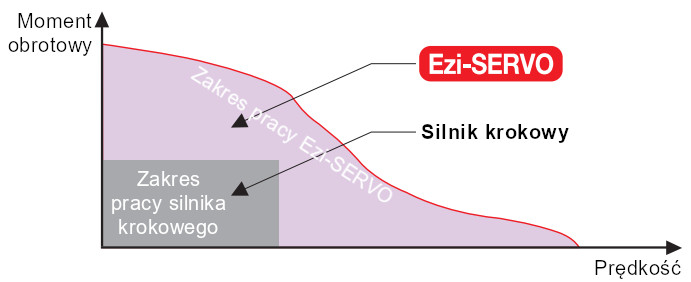

PORÓWNANIE MOMENTU NA WALE SILNIKA KROKOWEGO I SERWOSILNIKA.

Moment silnika serwo jest proporcjonalny do błędu pozycji. Moment silnika krokowego nie zależy od błędu pozycji. Moment silnika krokowego zależy wyłącznie od prędkości obrotowej.

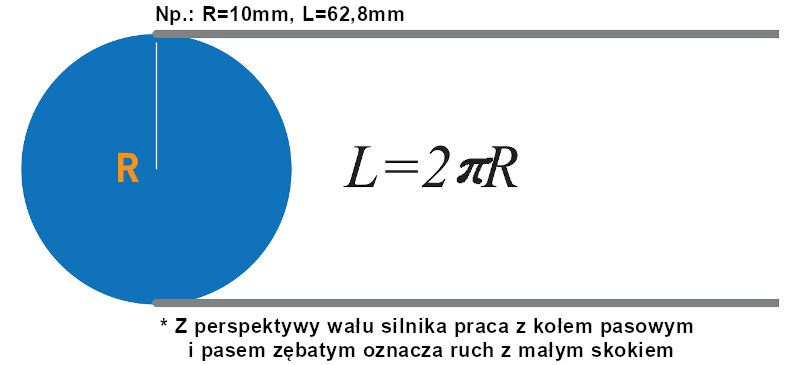

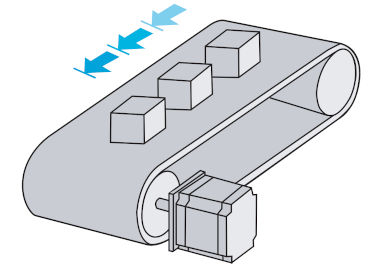

DLACZEGO SILNIK KROKOWY JEST LEPSZY DO NAPĘDU KOŁA Z PASEM ZĘBATYM?

Zakładając, że promień koła zębatego wynosi 10mm, jeden obrót silnika odpowiada stosunkowo dużemu przesunięciu liniowemu 62,80 mm. Większość przemieszczeń liniowych realizowanych jest więc w niewielkim zakresie obrotów wału silnika. Ze względu na mniejszą sztywność takiego rodzaju obciążenia wszystkie drgania i zmiany obciążenia są przenoszone na wał silnika przy każdym zatrzymaniu. W przypadku serwo napędu przy prędkościach obrotowych bliskich zera (kiedy serwomotor staje) moment na wale silnika jest za mały, aby utrzymać pozycję zadaną, więc drgania obciążenia przenoszą się na wał silnika powodując wibracje.

KORZYŚCI WYNIKAJĄCE ZE STEROWANIA SILNIKIEM KROKOWYM W ZAMKNIĘTEJ PĘTLI SPRZĘŻENIA ZWROTNEGO.

Niezawodne pozycjonowanie bez utraty synchronizacji. Utrzymywanie stabilnej pozycji i automatyczny powrót na pozycję zadaną nawet po wystąpieniu błędu pozycjonowania spowodowanego siłami zewnętrznymi (mechaniczne wibracje lub utrzymywanie pozycji w pionowych układach pozycjonowania). Ezi-SERVO pozwala na wykorzystanie 100% wartości znamionowego momentu obrotowego, podczas gdy w konwencjonalnych silnikach krokowych, ze względu na niebezpieczeństwo utraty synchronizacji, do dyspozycji jest do 50% wartości znamionowej momentu obrotowego. Możliwość pracy z dużymi prędkościami obrotowymi dzięki kontroli prądu silnika w zależności od obciążenia.

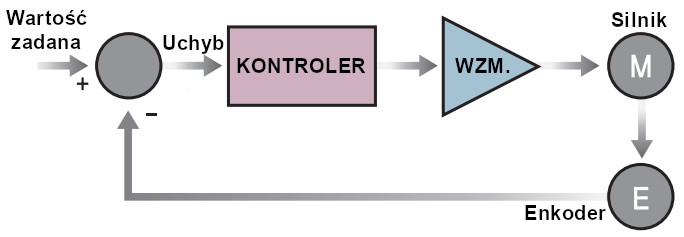

STEROWANIE W PĘTLI SPRZĘŻENIA ZWROTNEGO.

Dzięki zastosowaniu enkodera o wysokiej rozdzielczości monitorowane jest aktualne położenie wirnika silnika. Dzięki temu, na przykład podczas nagłych zmian obciążenia, Ezi-SERVO dokonuje kompensacji pozycji wału, zapobiegając tym samym utracie synchronizacji przez silnik. Eliminacja błędu wynikającego z utraty kroku, nadaje krokowemu układowi napędowemu nowych cech i otwiera przed nim nowe obszary zastosowania.

BEZ STROJENIA WZMOCNIENIA.

Wykazujący wysoką funkcjonalność Ezi-SERVO znajduje szczególne zastosowanie w układach o małej sztywności obciążenia (układy taśmowe, przekładnie pasowe), w których, ze względu na swoją specyfikę tradycyjne serwonapędy napotkają na wiele trudności. Dzięki innowacyjnej metodzie sterowania, w odróżnieniu od typowego serwonapędu, Ezi-SERVO nie wymaga kłopotliwego i czasochłonnego strojenia wewnętrznego regulatora.

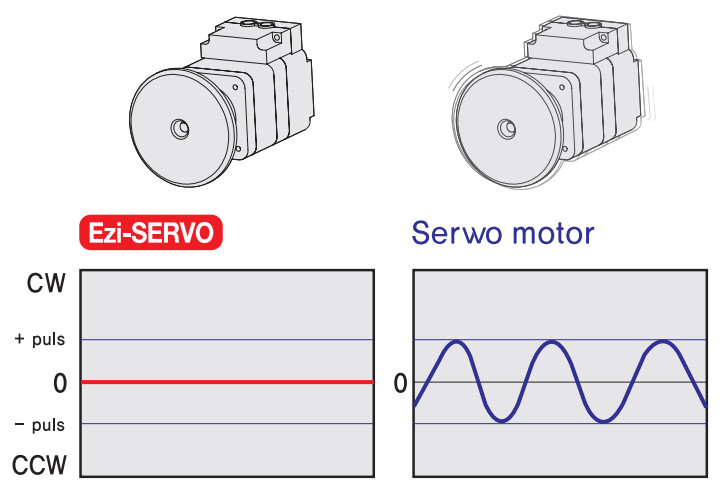

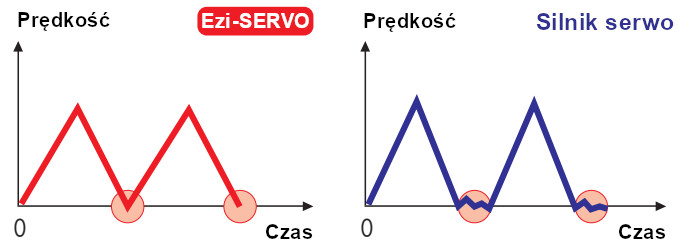

BRAK WIBRACJI.

W odróżnieniu od tradycyjnych serwonapędów, Ezi-SERVO całkowicie eliminuje zjawisko kołysania wału silnika. Po osiągnięciu zadanej pozycji Ezi-SERVO utrzymuje wał silnika w całkowitym bezruchu. Cecha ta jest szczególnie użyteczna w sterowaniu urządzeniami wizyjnymi, gdzie występowanie wibracji stanowi poważny problem.

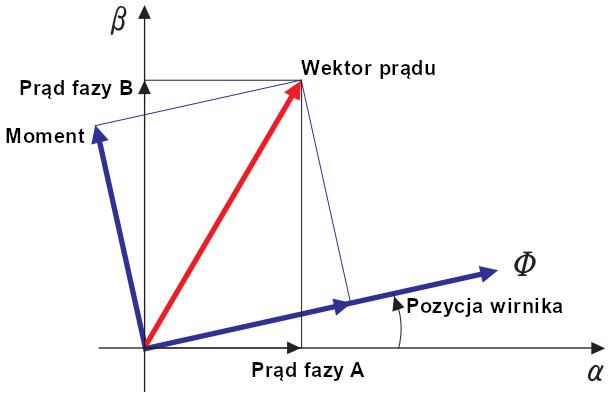

PŁYNNOŚĆ RUCHU I DOKŁADNOŚĆ.

Ciągły pomiar parametrów wektora prądu w połączeniu z kontrolą pozycji wirnika (10 000 impulsów na obrót) pozwala na uzyskanie niespotykanej w układach krokowych płynności ruchu obrotowego wału silnika.

SZYBKOŚĆ ODPOWIEDZI.

Dobra synchronizacja z impulsami sterującymi, a także krótki czas odpowiedzi. Cechy szczególnie przydatne gdy zachodzi potrzeba uzyskania szybkich najazdów na krótkie odległości. Tradycyjne serwonapędy wymagają uwzględnienia opóźnienia ruchu w odpowiedzi na zmiany wartości sygnału sterującego. W efekcie tego powstaje zwłoka czasowa potrzebna do ustabilizowania się wału silnika, określana mianem czasu ustalania.

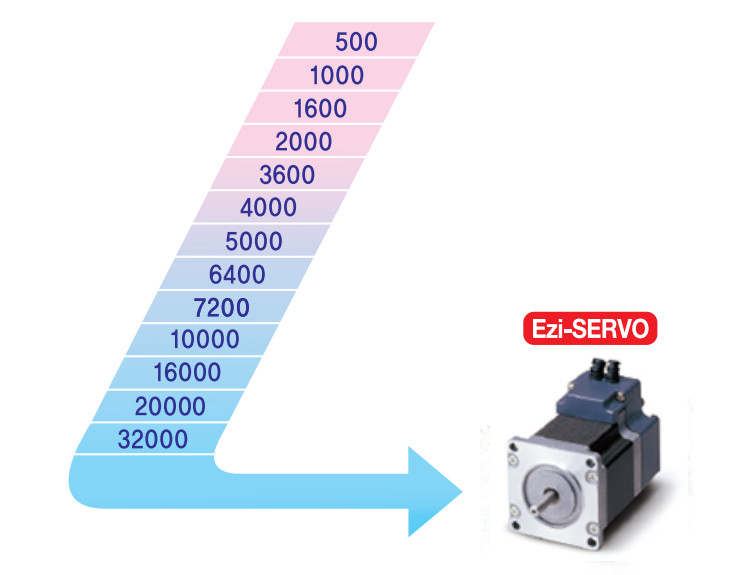

WYSOKA ROZDZIELCZOŚĆ.

Jednostka sygnału określającego pozycję wirnika może być w sposób precyzyjny dzielona, aż do osiągnięcia maksymalnej rozdzielczości 10000 impulsów na obrót.

DUŻY MOMENT

Wysoki moment spoczynkowy utrzymywany w relatywnie długim okresie czasu. Sterownik posiada możliwość regulacji prędkości bez utraty synchronizacji w zakresie do 100% wartości obciążenia wynikającego z charakterystyki momentu silnika. Jest to znacząca przewaga nad tradycyjnymi sterownikami mikrokrokowymi, których stosowanie wymaga uwzględnia tolerancji obciążenia.

DUŻA PRĘDKOŚĆ

Wysoki moment przy dużej prędkości uzyskany dzięki metodzie optymalizacji fazy prądu przepływającego przez silnik w odniesieniu do prędkości obrotowej.

STEROWANIE PRĄDEM W ZALEŻNOŚCI OD OBCIĄŻENIA

Ograniczenie ciepła wytwarzanego w silniku, a tym samym podniesienie sprawności układu napędowego. Stało się to możliwe dzięki regulacji prądu silnika, który zależny jest od zmieniającego się obciążenia.

Napędy Ezi-SERVO występują również w wersji z wbudowanym kontrolerem ruchu (tzw. pozycjonerem) i oznaczane są jako PlusR lub ALL. Tabela pozycji (maks. 256 pozycji) oraz wszystkie parametry ruchu są zapisywane w pamięci Flash ROM strownika. Port RS485, w który wyposażono sterownik, umożliwia sterowanie pracą nawet 16 napędów jednocześnie. Firma Fastech dostarcza biblioteki DLL umożliwiające oprogramowanie napędu pod Windows 2000/XP.

PRACA W SIECI

dotyczy wyłącznie napędów serii PlusR oraz ALL)

Poprzez szeregowe łącze RS-485 nadrzędny komputer PC może sterować pracą maksymalnie 16 napędów Ezi-SERVO-Plus-R. Wszystkie warunki pracy napędu zadawane są poprzez sieć i zapisywane w postaci parametrów w pamięci Flash ROM. Użytkownik ma do dyspozycji graficzny interfejs (GUI) pracujący w środowisku Windows, za pomocą którego może dokonywać parametryzacji i kontroli pracy napędu. Dla tworzenia własnego oprogramowania dostępna jest także biblioteka DLL.

TABELA POZYCJI

(dotyczy wyłącznie napędów serii PlusR oraz ALL)

Funkcja umożliwia sterowanie ruchem przez wejścia i wyjścia cyfrowe urządzenia nadrzędnego. Sterowanie silnikiem możliwe jest dzięki bezpośredniemu zadaniu numeru wiersza w tabeli pozycji, podaniu sygnału START/STOP, sygnału aktywującego poszukiwanie bazy oraz innych sygnałów cyfrowych. W odpowiedzi sterownik nadrzędny PLC ma do dyspozycji sygnały monitorujące pracę napędu: informacja o pozycji, poszukiwanie bazy, „w ruchu”, zatrzymanie, gotowość oraz inne. Tabela pozycji mieści 256 wierszy danych - informacji o ruchu.